материал эластомер что это такое

Эластомеры

Эластомер (Elastomer) — под этим термином понимают полимеры, обладающие в диапазоне эксплуатации высокоэластичными свойствами. Называют резиной или эластомером любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину (Эластомерная нить), и, что существенно, возвращаться к исходному размеру, когда нагрузка снята. Не все аморфные полимеры являются эластомерами. Некоторые из них являются термопластами. Это зависит от его температуры стеклования: эластомеры обладают низкими температурами стеклования, а термопластики — высокими. (Это правило работает только для аморфных полимеров, а не для кристаллических.)

Также эластомером называют часть амортизатора, выполняющую роль демпфера в пружинно-эластомерных вилках.

Примеры эластомеров

Типичные эластомеры — различные каучуки и резины.

Ненасыщенные резины которые могут быть вулканизированы при помощи соединений серы:

Насыщенные каучуки, которые не вулканизируются при помощи соединений серы:

Ссылки

Полезное

Смотреть что такое «Эластомеры» в других словарях:

ЭЛАСТОМЕРЫ — ЭЛАСТОМЕРЫ, полимеры, обладающие при обычных температурах высокоэластичными свойствами, т.е. способные к огромным (до многих сотен %) обратимым деформациям растяжения. Типичные эластомеры каучуки и резина … Современная энциклопедия

ЭЛАСТОМЕРЫ — полимеры, обладающие при обычных температурах высокоэластичными свойствами, т. е. способные к огромным (до многих сотен процентов) обратимым деформациям растяжения. Типичные эластомеры каучуки и резины … Большой Энциклопедический словарь

Эластомеры — ЭЛАСТОМЕРЫ, полимеры, обладающие при обычных температурах высокоэластичными свойствами, т.е. способные к огромным (до многих сотен %) обратимым деформациям растяжения. Типичные эластомеры каучуки и резина. … Иллюстрированный энциклопедический словарь

эластомеры — полимеры, обладающие при обычных температурах высокоэластичными свойствами, то есть способные к огромным (до многих сотен процентов) обратимым деформациям растяжения. Типичные эластомеры каучуки и резины. * * * ЭЛАСТОМЕРЫ ЭЛАСТОМЕРЫ, полимеры,… … Энциклопедический словарь

эластомеры — Полимеры и материалы на их основе, обладающие высоко эластичными свойствами в широком интервале температур, охватывающем практически всю область температур их эксплуатации. Типичные эластомеры – каучук натуральный, каучуки синтетические, резина … Текстильный глоссарий

Эластомеры — полимеры, способные к большим обратимым, так называемым высокоэластическим, деформациям в широком диапазоне температур (для большинства Э. от 60 до 200 °С). Типичные представители Э. каучуки и резины на их основе. См. также… … Большая советская энциклопедия

ЭЛАСТОМЕРЫ — полимеры и материалы на их основе, обладающие во всем диапазоне их эксплуатации высокоэластичными св вами, т. е. способностью к большим (до сотен процентов) обратимым деформациям (см. Высокоэластическое состояние). Типичные Э. разл. каучуки и… … Химическая энциклопедия

ЭЛАСТОМЕРЫ — полимеры и материалы на их основе, обладающие высокоэластич. св вами (см. Высокоэластическое состояние) в широком интервале темп р, охватывающем практически всю область темп р их эксплуатации. Типичные Э. каучук натуральный, каучуки синтетические … Большой энциклопедический политехнический словарь

ЭЛАСТОМЕРЫ — полимеры, обладающие при обычных темп pax высокоэластичными свойствами, т. е. способные к огромным (до мн. сотен процентов) обратимым деформациям растяжения. Типичные Э. каучуки и резины … Естествознание. Энциклопедический словарь

Свойства и типы эластомеров

Конструкция автомобиля включает двигатель, шасси, КПП, тормозную систему и многое другое. Работу всех этих систем невозможно представить без различных эластомеров, сюда можно отнести от различных сальников, пыльников и уплотнений, до различных сайлентблоков, шлангов и опор. Все эти эластомеры должны полностью соответствовать заложенным требованиям исходя из их области применения и условия работы.

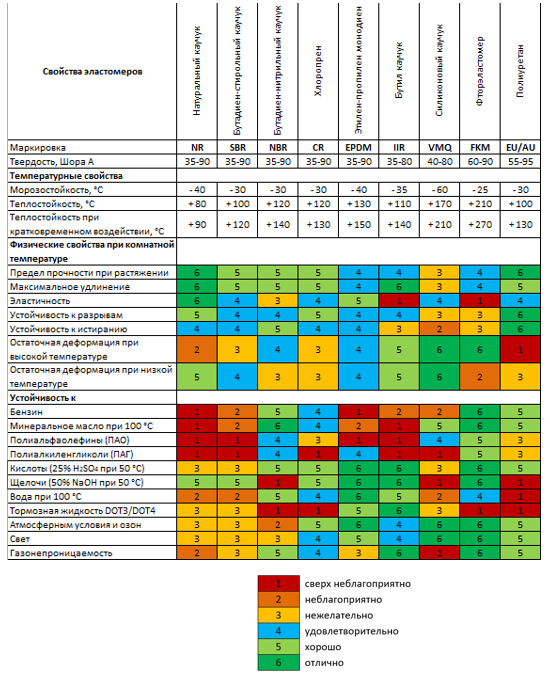

Давайте рассмотрим основные свойства эластомеров:

Предел прочности при растяжении

Это максимальное напряжение, которое резина может выдержать при растяжении или вытягивании перед разрывом. Прочность на растяжение чрезвычайно важна при высоких нагрузках на компоненты, такие как шины или сайлентблоки подвески, но менее важна для таких изделий, как например прокладки.

Максимальное удлинение

Это максимальная деформация/растяжение, которую резина может выдержать во время вытягивания перед разрывом. Удлинение чрезвычайно важно в таких областях применения, как втулки и шланги.

Твердость

Твердость определяется как устойчивость материала к вдавливанию. Чем больше твердость компонента, тем меньше он будет деформироваться под давлением, напряжением. Как правило, увеличение твердости приводит к увеличению предела прочности, уменьшению удлинения и увеличению остаточной деформации. Что касается наилучшего сочетания физических свойств, «золотая середина» считается около 60 Шора А.

Остаточная деформация

Это, возможно, самое важное свойство для прокладок, уплотнений, уплотнительных колец. Остаточная деформация — деформация, оставшаяся после снятия сжимающего напряжения. Оно выражается в процентном отношении к первоначальной толщине образца. Чем ниже остаточная деформация, тем лучше. Прокладки/уплотнения с высокой остаточной деформацией со временем вызывают потерю герметичности уплотнений и, следовательно, разрушения/утечки.

Старение под воздействием солнечного света, озона, высокой температуры и т.д.

Все полимеры и продукты на их основе подвергаются деградации под воздействием различных сред, таких как, старение при хранении, кислород, высокая температура, ультрафиолет и погода, а также каталитическая деградация из-за присутствия ионов тяжелых металлов (Cu, Mn, Fe и т.д.), динамической нагрузки — усталость, озон (статическое / динамическое / прерывистое воздействие). Эти факторы приводят к деградации каучуков / резинотехнических изделий, вызывая существенные изменения их технических свойств и, в конечном счете, приводят к их разрушению в процессе эксплуатации или сокращению ожидаемого срока службы при отсутствии антиоксидантов. Следовательно, при изготовлении резинотехнических изделий необходимо учитывать защиту от окислительных и других факторов старения. Выбор и уровень дозировки антидеградантов (антиоксиданты / антиозонанты, воск) играют важную роль в сроке службы и эффективности продукта. Аминовый тип антидеградантов более эффективен против теплового старения, в то время как парафенилендиамин эффективен против озона и усталостной прочности при изгибе. В случае «нечерных» продуктов используются бисфенол и MBI. При старении вулканизированный (продукт) разрушается и физические свойства падают, в конечном счете, до такой степени, что продукт выходит из строя.

Эстетические свойства

— Скорость восстановления после деформации

— Гибкость

— Газопроницаемость

Защитные свойства, характеризующие устойчивость к:

— кислотам и щелочам

— масла

— углеводородным растворителям

— кислородосодержащим растворителям

— высокой температуре и огню

— разрывам

— истиранию.

При производстве эластомера важно знать, какие физические, механические и химические свойства необходимы. Также важно, чтобы материал был изготовлен и протестирован на соответствие всем

необходимым промышленным спецификациям, таким как международные стандарты UL, ASTM, IS, BS, SAE, FDA, NSF. Ниже приведены краткие обзоры свойств наиболее универсальных эластомеров.

>NR

Как следует из названия, является единственным эластомером природного происхождения. Он имеет превосходную прочность, эластичность, прочность на разрыв, устойчивость к истиранию и разрыву. Не рекомендуется для применения, где требуется устойчивость к нефти, бензину и углеводородным растворителям. Натуральный каучук не подходит для высокотемпературных применений и воздействия внешних элементов, таких как УФ и озон. Обычно используется там, где требуются наивысшие физические свойства, т.е. в шинах, сайлентблоках, демпферах, опорах двигателя и КПП.

>EPDM

Хорошо известен своей отличной устойчивостью к озону, атмосферным воздействиям, высокой температуре и старению. Также имеет отличную водо- и паронепроницаемость, сохраняет свою гибкость при низких температурах. Отличная устойчивость к щелочам, кислотам и насыщенным кислородом растворителям. Не рекомендуется применять с маслом, бензином и углеводородными растворителями. EPDM находит широкое применение и отлично подходит для наружного применения. Используется в шлангах системы охлаждения, опорах глушителя, различных уплотнениях и компонентах тормозной системы.

>SBR

Имеет превосходную ударную прочность, хорошую упругость, прочность на растяжение, износостойкость и сохраняет гибкость при более низких температурах. Не устойчив к маслу, бензину и углеводородным растворителям. Материалы SBR также не подходят для воздействии внешних сред, таких как ультрафиолет и озон. Типичные области применения SBR — протекторы шин, чехлы конвейерных лент, коврики и даже подошва для обуви.

>NBR

Особенно устойчив к горячей воде и пару, поэтому подходит для уплотнений, вулканизированных деталей и шлангов. Обладает очень хорошей устойчивостью к маслу, бензину и абразивному износу. Его устойчивость к щелочам и кислотам увеличивается по мере увеличения содержания нитрила в составе. Нитрил должен быть специально компаундирован для устойчивости к озону, солнечным лучам и естественному старению. У него низкая устойчивость к кислородосодержащим растворителям. Нитрил превосходит неопрен по маслостойкости и стойкости к растворителям, но не рекомендуется к применению в тех случаях, когда он подвергается воздействию суровых погодных условий.

>CR

Обладает умеренной устойчивостью к маслам и бензину. Он обладает хорошей огнестойкостью, хорошо переносит погодное воздействие и устойчив к истиранию, трещинообразованию, щелочам и кислотам. Тем не менее, слабая устойчивость к ароматическим и насыщенным кислородом растворителям и обладает ограниченной гибкостью при низких температурах. Неопрен, как правило, считается отличным универсальным эластомером с хорошим балансом свойств c некоторыми ограничениями. Данные материал часто используется в пыльниках различных элементов подвески и рулевого управления

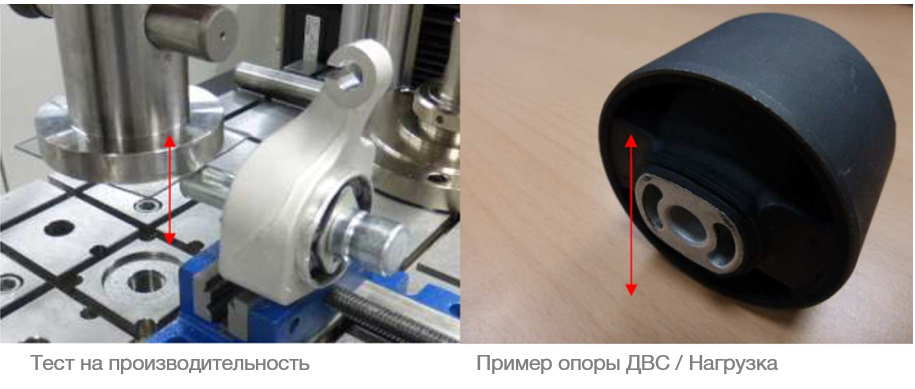

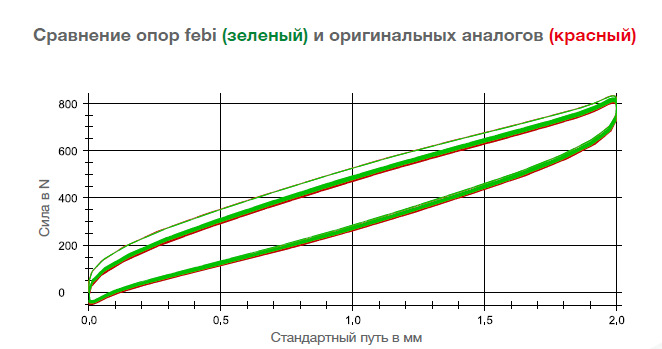

>VMQ FKM PUR

febi гарантирует своим клиентам, что резиновая смеси точно соответствует спецификациям OE продукта или находятся в пределах допусков. Мы проверяем все эти резиновые материалы в нашей лаборатории — не только химически, но и в ходе эксплуатационных испытаний. Отчет о химических испытаниях всегда является частью нашей документации.

В каталоге partsfinder Вы может увидеть описание каждой детали, в том числе и тип используемого эластомера. В ассортименте febi вы найдете детали полностью соответствующие оригинальным изделиям, как по типу используемого эластомера, так и по своим характеристикам.

febi предлагает один из самых широких ассортиментов на рынке резинометаллических запасных частей – проверенного качества. Ассортимент включает детали от различных сайлентблоков, таких как опоры рычагов, и втулок стабилизатора до уплотнительных колец, пыльников, опор двигателя и КПП. Благодаря нашему многолетнему опыту мы уверенно соблюдаем самые высокие стандарты.

Гарантия на все запасные части febi составляет 3 года без ограничения по пробегу.

Эластомеры – их особенности и свойства

Эластомеры окружают нас в повседневной жизни, в быту, в профессиональной деятельности, но что это такое и насколько это значимо для людей? Эластомер – это вещество с уникальными свойствами, схожими с эксплуатационными свойствами резины. Но не совсем правильно называть эластомер резиной, так как резина изготавливается на основе натурального каучука методом вулканизации серой, пероксидами и оксидами металлов, некоторыми другими вулканизирующими агентами. Скорее можно сказать, что резина относится к группе эластомеров, многие из которых же являются высокоэластичными полимерами (полибутадиен, полиизобутилен и полиуретаны).

Какие же свойства делают эластомеры особенными? В первую очередь это их эластичность. Благодаря особой структуре молекул, они могут растягиваться в 2-3, а иногда и в 7-10 и более раз. И что еще более важно, по факту снятия нагрузки они способны восстанавливать исходную форму. Никаких остаточных деформаций при этом не наблюдается. Это происходит благодаря одному особому явлению, именуемому энтропией, к высокой степени которой стремится любое вещество.

Энтропия – что это такое?

Впервые само понятие и термин энтропия были введены при выведении второго закона термодинамики. В нашем случае энтропия – это степень упорядоченности вещества.

Простыми словами

Доводилось ли вам когда-либо строить песчаные замки на морском берегу? Из песка можно возвести довольно сложные конструкции, которыми можно любоваться какое-то время, нежась на солнышке. Но с течением времени вы начинаете замечать, что четкость форм и контуров начинает утрачиваться. Песчинка за песчинкой – под воздействием ветра и прочих физических сил замок разрушается. Песок стремится вернуться в свое исходное состояние – в состояние полной (правильнее – максимально возможной) неупорядоченности. Причем этот возврат происходит без каких-либо последствий для самого песка и каждой отдельной песчинки. Это и есть высокая энтропия. Песок, как и вода, например, являются веществами с высокой энтропией, в то время как хрустальная ваза является объектом с низкой энтропией, так как, разбившись, она будет навсегда безвозвратно утеряна, а осколки в их исходном виде не годятся для постройки новой вазы.

Эластомеры не отличаются настолько же высокой энтропией, как песок или вода, но именно это свойство молекул заставляет их стягиваться.

Внутри эластомеров молекулы пребывают в спутанном, смешанном или беспорядочном состоянии. Когда на вещество оказывается внешнее воздействие, молекулы растягиваются и упорядочиваются, но в соответствии с законами физики, энтропия заставляет их стремиться вернуться в исходное – менее упорядоченное состояние. Если растянуть молекулы достаточно сильно, они утрачивают свои свойства, так как наступает состояние достаточной упорядоченности для старта процесса кристаллизации.

Именно поэтому длительное пребывание резины в сильно растянутом состоянии приводит к ее порче – она утрачивает свои свойства эластичности и упругости, на ней появляются трещины, она легко рвется или даже крошится. Схожими свойствами обладают все эластомеры, а ключевыми различиями между ними можно считать степень эластичности и упругости. Но для аморфных полимеров есть еще одно определяющее свойство – температура стеклования.

Что такое порог стеклования?

Порог стеклования – это пороговая температура (Tg). При значениях ниже Tg аморфный полимер приобретает свойства стекла или пластика – он становится хрупким и твердым. При значениях температуры выше Tg он отличается мягкостью, эластичностью и податливостью. Аморфный полимер считается термопластиком в том случае, если температура его стеклования находится в пределах +15… +20 градусов и ниже. То есть, при комнатной температуре он будет твердым. Если же температура стеклования выше этих значений, то он считается эластомером.

Как добиться наиболее высоких эксплуатационных свойств эластомера?

Чтобы придать эластомеру наибольшую упругость, эластичность и прочность, ученые пошли на хитрость, применив тактику сшивания макромолекул. В результате химической реакции между отдельными макромолекулами устанавливаются ковалентные связи. Это своеобразные мостики, соединяющие между собой отдельные макромолекулы и превращая их в одну гигантскую молекулу. Это значительно повышает эксплуатационные свойства вещества, позволяет такому материалу значительно легче восстанавливать исходную форму и значительно сложнее растягиваться – делает его максимально упругим. Да, фактически, держа в руках кусок такого эластомера, вы, по сути, держите всего лишь одну огромную молекулу. И это далеко не все хитрости современной химии, благодаря которым вы можете наслаждаться повседневными благами, комфортом, даже не обращая внимания и не задумываясь над тем, как много эластомеров вы используете в повседневной жизни!

Термопластичный эластомер – новый технологичный материал

В отдельную группу можно выделить эластомеры – это целая группа полимеров, которые обладают одним общим свойством – высокой пластичностью и гибкостью, а так же способностью под действием динамической или статической нагрузки увеличивать сою длину в несколько раз. После снятия нагрузки материал приобретает изначальную форму. Для всех людей эластомеры известны под общим названием резина.

Области применения этих материалов довольно широкие – строительство, изготовление игрушек, бытовых предметов, спортивного инвентаря, обуви и спецодежды, уплотнителей и прокладок.

Наиболее востребованы эластомеры в автомобильной отрасли – шины, камеры, подушки безопасности невозможно произвести без использования резины.

Основные разновидности и классификация

Общий термин эластомеры объединяет множество материалов, основными из которых считают каучуки и резины. Если речь идет о каучуках, то их всего два основных типа:

Синтетические каучуки получили наибольшее распространение благодаря более легкому способу получения в отличие от натуральных, большему ассортименту специальных свойств и лучшими показателями эластичности и износостойкости.

Промышленное производство и использование эластомеров ежегодно набирает обороты и по прогнозам ученых, их массовая доля среди всех полимеров может составить около 60-70%, окончательно вытеснив натуральный каучук в ближайшие десятилетия.

Очень большое распространение получил термопластичный эластомер, который используется в автомобилестроении, обувной промышленности и производстве спортивного инвентаря.

Боле подробно о термоэластомерах

Термопластичный эластомер – что это такое? Если опустить сложные химические формулы и заумные термины, то можно сказать, что это материал, который по своим свойствам находится между пластмассой и резиной, взяв все самые полезные качества у каждой группы материалов.

Ключевыми особенности этого материала являются:

Благодаря указанным свойствам термоэластомеры сегодня являются наиболее разрабатываемым направлением в области создания новых материалов на основе полимеров.

Некоторые известные мировые компании начали работы в области создания термопластичных эластомеров на основе натуральных ингредиентов, таких как соя или касторовое масло. Исследователи обещают получить новое вещество, которое будет на 20-90% натуральным и сохранит все свойства, присущие синтетическим аналогам.

Основная отрасль применения термопластичных эластомеров – автомобилестроение. И дело не ограничивается производством шин и покрышек, наоборот, материал все чаще используют для внутренней отделки салона и для изготовления внешних деталей кузова. Благодаря высокой механической прочности и упругости, этот тип эластомеров обладает высокой стойкостью к атмосферным явлениям (осадки, солнечный свет, температурные перепады).

Все термопластичные эластомеры можно разделить на три основных группы в зависимости от метода их получения:

Каждая группа обладает уникальными характеристиками, в зависимости от которых материал находит применение в определенной сфере. Общими остаются только основные свойства – гибкость, прочность и износостойкость.

Мировым лидером в производстве термоэластомеров является Китай, где материал используется в самых различных отраслях – начиная от аграрного сектора и товаров для детей и заканчивая космическими программами.

В России присутствует большое количество предприятий, которые занимаются непосредственным производством синтетических каучуков и изделий из них. В странах Европы находится множество специализированных научных центров и лабораторий, где работают над созданием новых органических эластомеров.

Краткие выводы

Без резины и аналогичных эластических материалов невозможно представить большинство сфер нашей деятельности. Стремительное расширение областей использования эластомеров приводит к максимально быстрой разработке новых материалов и развивает науку о полимеризации материалов.

В недалеком будущем нас вполне могут ожидать новейшие высокотехнологичные материалы, которые по большей части будут состоять из органики, и иметь все преимущества и свойства синтетики.

Термоэластопласты (ТЭП, ТПЭ)

Термоэластопласты или термопластичные эластомеры (ТЭП, TPE-E, TPC-ET, ТПЭ, TPE, ТПВ, TPV, TPE-S, TPE-O, TPE-U, PEEL, TEEE, COPE, TPU, TPUR, TP Urethane, PEBA, TPE-A, TPAE, TPA, TPSiV, TPR, TPE-V) – это полиматериалы, предоставляющие на сегодняшний день очень быстро развивающийся сегмент промышленности.

Термоэластопласты представляют собой синтетические полимеры, обладающие при обычных температурах свойствами резины, а при повышенных – способны размягчаться подобно термопластичным полимерам. ТЭП перерабатывается в резиновые изделия, минуя стадию вулканизации.

В целом структура ТЭП очень сложная, поэтому представить ее одним изображением достаточно сложно. Следует отметить, что структура материала состоит из двух микроскопических фаз: одна – низкомодульная и легкодеформируемая, а другая – жесткая, выполняющая функции связи между упругоэластичными зонами. При нагревании термоэластопластов выше температуры плавления их жесткая фаза расплавляется и позволяет полимеру вытекать в перерабатывающее оборудование.

Свойства термоэластопластов

Широкое применение ТЭП обусловлено отличительными свойствами данного материала. К таким свойствам можно отнести:

мягкость и упругость;

высокую технологичность и допустимость вторичной переработки;

высокую эластичность при низких температурах;

диэлектрические характеристики, которые позволяют применять в производстве изоляционные материалы;

термо- и климатоустойчивость;

устойчивость к слабым кислотам, растворам щелочей, солей, спиртам, воде и атмосферным воздействиям;

достаточно длинный эксплуатационный период;

Следует отметить, что термоэластопласты относятся к полностью перерабатываемым материалам, которые также не содержат хлор и серу. Новопроизведенные ТЭП не содержат в себе свинцовых стабилизаторов и прочих тяжелых металлов. К положительным свойствам можно отнести пониженную миграцию пластификатора.

Свойства термопластичных эластомеров обеспечивают длительное функционирование изделий без снижения эксплуатационных характеристик в условиях постоянно сменяющихся воздействий окружающей среды и атмосферных факторов (холод, повышенные температуры, низкая влажность и т.д.).

И последнее, что отличает ТЭП от резины – способность со временем улучшать свои прочностные показатели.

Ниже приведена сравнительно-оценочная характеристика различных ТЕП-ов и других полимерных материалов.

Напряжение при изгибе

Литье под давлением

Классификация методов получения ТЭП

Термопластичные эластомеры получают различными методами, в зависимости от класса сополимеров и природы исходных мономеров в соответствии с приведенной ниже классификацией:

К классу блок-сополимеров относятся сополимеры с чередующими мягкими и жесткими сегментами. Такие блоки имеют различных химический состав и структуру расположения.

Свойства таких термоэластопластов зависят от длины и количества блоков, последовательности соединения, средней молекулярной массы, химического строения блоков и молекулярно-массового распределения.

Также выделяют и полимерные смеси (относятся ко второму классу). Они наиболее часто применяются в промышленности в последнее время.

Технология получения диенсодержащих термоэластопластов

Далее рассмотрим технологию получения диенсодержащих термоэластопластов. Данный процесс включает в себя следующие стадии:

подготовка мономеров и растворителя;

выделение полимера из раствора;

сушка, гранулирование, упаковка термоэластопласта.

Обратимся к первому этапу производства – подготовка мономеров и растворителя. Так, в зависимости от характера примесей мономер и растворитель подвергается тщательной очистке щелочью, промывке водой, азеотропной дистилляции, ректификации, осушке оксидом алюминия. Из-за достаточно высокой чувствительности реакции полимеризации даже к небольшим количествам кислорода все процессы подготовки мономеров и растворителя проводят в атмосфере азота, допустимое содержание кислорода в котором не превышает 0,001% мас.

Наиболее ответственная стадия процесса получения термоэластопластов – процесс полимеризации. Правильный выбор аппаратурного оформления является основным условием оптимального проведения процесса. Молекулярно-массовое распределение относится к одной из важнейших характеристик термоэластопластов. От нее зависят их свойства. Бутадиен-стирольный ТЭП с узким ММР бутадиенового и стирольного блоков имеет значительно лучшие физико-механические показатели, чем сополимер с широким ММР.

Если обрыв цепей не происходит при проведении процесса полимеризации по механизму «живых» цепей, то в реакторе периодического действия или в проточном реакторе идеального вытеснения получается полимер с более узким молекулярно-массовым распределением, чем в проточном РИС. Из-за этого термопластичные эластомеры часто получают в реакторах периодического действия.

Ниже приведена технологическая схема получения бутадиен-стирольных термоэластопластов типа полистирол-полибутадиен-полистирол периодическим методом.

Схема получения бутадиен-стирольных термоэластопластов

1-4, 6, 7 – осушители и адсорберы;

5 – колонна азеотропной осушки;

9, 12, 14 – полимеризаторы;

11, 13, 15 – интенсивные смесители.

Мономеры и растворитель перед процессом полимеризации подвергаются дополнительной очистке и осушке. Растворитель осушается в аппаратах 1 и 2, заполненным активированным оксидом алюминия или при помощи молекулярных сит. С целью удаления из стирола ингибитора и влаги его пропускают последовательно через аппараты 3 и 4, заполненные адсорбентом. После отмывки от ингибитора бутадиен поступает на азеотропную осушку, проводимую в колонне 5, и осушку в осушителях 6 и 7. С целью получения шихты стирол смешивают в заданном соотношении с растворителем и с целью снижения влияния различных микропримесей на процесс полимеризации титруют инициатором в аппарате 8, то есть добавляют к раствору ограниченно-минимальное количество заранее подкрашенного литийорганического соединения до появления устойчивого цвета окраски.

Первый полистирольный блок термоэластопласта получают в полимеризаторе 9, в который направляется стирольная шихта из титратора 8 и рассчитанное количество инициатора. С целью поддержания необходимой температуры в рубашку полимеризатора подается теплоноситель. Полимеризацию в полимеризаторе 9 проводят до полной конверсии стирола. Далее «живой» полистирольный блок поступает на смешение с бутадиеновой шихтой. Эта бутадиеновая шихта получается при смешении рассчитанных количеств бутадиена и растворителя с дальнейшим титрованием инициатором в титраторе 10.

В последующем полистирольный блок смешивают с бутадиеновой шихтой в интенсивном смесителе 11 и отправляют на второй полимеризатор 12. Образование двухблочного сополимера осуществляется полимеризацией бутадиена до полной конверсии.

Далее «живой» двухблочный сополимер смешивают со стерильной шихтой в интенсивном смесителе 13 и направляют в полимеризатор 14 с целью получения трехблочного сополимера. После достижения полной конверсии стирола трехблочный сополимер подают на дезактивацию катализатора и стабилизацию полимера в интенсивный смеситель 15 и далее на выделение полимера из раствора. При получении трехблочного сополимера методом сочетания «живой» двухблочный сополимер смешивают со сшивающим агентом в интенсивном смесителе и всю реакционную массу подают в полимеризатор с целью завершения реакции сочетания. После чего полимер стабилизируют и выделяют из раствора.

Как правило, в крупных химических производствах используют непрерывные процессы, которые позволяют снизить эксплуатационные расходы вследствие устранения периодической загрузки исходных веществ и выгрузки продукта реакции, улучшить условия для возможности автоматизации процесса и обеспечить устойчивость технологического режима.

Для выделения полимера из раствора применяют всевозможные варианты водной и безводной дегазации. Данный процесс и его аппаратурное оформление аналогичны процессу выделения стереорегулярных каучуков из растворов. Для предотвращения слипания полимерной крошки в дегазаторах необходимо использовать антиагломераторы. При выделении полимера с большой характеристической вязкостью получается неслипающаяся крошка даже без применения антиагломератора.

Ниже приведена технологическая схема выделения ТЭП из раствора методом видной дегазации:

Схема выделения ТЭП из раствора методом видной дегазации

1 – интенсивный смеситель;

3 – дегазатор первой ступени;

7 – колонна азеотропной осушки;

8, 11 – конденсаторы;

10 – ректификационная колонна;

12, 13 – кипятильники.

Полимеризат объединяют с циркуляционной водой в интенсивном смесителе 1. Эмульсию полимеризата подают в инжектор-крошкообразователь 2, после чего в дегазатор первой ступени 3. Из сепарационной части дегазатора 3 отводятся пары углеводородов и воды на разделение и последующую очистку. Из нижней части дегазатора 3 отводится пульпа полимера, которая потом подается на окончательную дегазацию в дегазатор второй ступени 4. Туда же направляется острый водяной пар.

Пары углеводородов и воды из сепарационной части дегазатора 4 отводятся в дегазатор первой ступени, а пульпа из дегазатора второй ступени выводится на выделение и сушку. Отделение крошки полимера от воды происходит на вибросите 5.

Частично обезвоженная крошка с вибросита направляется на сушку, а вода стекает в сборник 6 и далее возвращается на смешение с полимеризатом. Пары из дегазатора первой ступени 3 поступают в конденсатор 8, затем в сборник 9, в котором происходит его расслаивание. Нижний водный слой возвращается в линию циркуляционной воды, а избыток сбрасывается в канализацию.

Верхний углеводородный слой вместе со свежим растворителем подается в колонну азеотропной осушки 7. Из куба колонны 7 растворитель с высококипящими примесями направляется в ректификационную колонну 10. Из верхней части колонны 10 растворитель направляется на полимеризацию, а из нижней части кубовые остатки выводятся на утилизацию.

Для выделения из раствора полимеров, получаемых анионной полимеризацией, испытывались методы безводной дегазации, применение которых особенно целесообразно для полимеров с очень низким остаточным содержанием катализатора, что позволяет исключить стадию его отмывки. Вследствие меньших расходов энергии безводная дегазация имеет технико-экономические преимущества перед водной. Однако из-за серьезных трудностей, связанных с изготовлением высокопроизводительного оборудования методы безводной дегазации пока не нашли широкого применения в промышленности.

И последняя стадия процесса – сушка, гранулирование и упаковка. Сушку проводят в конвейерных воздушных сушилках или шнековых машинах. Заранее проведенное обезвоживание позволяет значительно сократить время сушки (примерно в 3 – 4 раза). Также существует возможность совмещения проведения процесса сушки и гранулирования. После гранулирования полученный продукт отправляется на упаковку.

Виды термоэластопластов

Ниже рассмотрим виды термоэластопластов. Всего из них выделяют шесть основных групп. Далее эти группы приведены приблизительно в возрастающем ценовом порядке.

Как правило, они основаны на двухфазных блок-сополимерах с твердыми и мягкими сегментами. Обеспечение термопластичных свойств происходит за счет стирольных концов, а эластомерные свойства – за счет бутадиеновых средних блоков. Стирольные блок-сополимеры при гидрировании обращаются в стирол-этилен-стирольные каучуки, так как за счет устранения связей С = С в бутадиеновой составляющей приводит к получению промежуточного блока этилена и бутилена. Такие каучуки характеризуются улучшенной термостойкостью, механическими свойствами и химической устойчивостью. Такого рода блок-сополимеры помимо обувной промышленности используются в адгезивах, модификации битума, рукоятках.

Такие материалы состоят из смеси полипропилена и несшитого этилен-пропиленового каучука. Иногда допустимо присутствие поперечной сшивки с целью улучшения свойств сжатия и терморезистентности. Свойства таких полиолефинов ограничены верхним пределом шкалы твердости, обычно 80 Shore A, а также эластомерными свойствами. Как правило, термопластичные полиолефины могут быть компонентами автомобильных бамперов и приборных панелей.

Эти материалы являются следующим шагом по показателям от термопластичных полиолефинов. Они включают в себя также соединения из полипропилена и этилен-пропиленового каучука, но они динамически вулканизированы на стадии смешения. В настоящее время внедряется ряд новых TPE-V, называемых «Super TPVs», которые основаны на инженерных пластмассах, смешанных с высокоэффективными эластомерами, которые могут обеспечить значительно улучшенную тепловую и химическую стойкость.

Такого рода материалы основаны либо на полиэфирных либо на полиэфир-уретановых типах и применяются в случаях, когда изделие должно отличаться по прочности на разрыв, должно быть устойчиво к истиранию и износостойкости. Полиуретаны нередко включают в состав промышленных ремней, проволоки и кабелей.

Обычно термопластичные сополиэфиры используются там, где необходима химическая стойкость и устойчивость к температурам до 140 градусов Цельсия. Также они обладают достойной устойчивостью к усталости и прочности на разрыв.

Термопластические полиэфирные блок-амиды

Они обладают хорошей термостойкостью, химически устойчивы ко многим соединениям, а также допустимо их склеивание с полиамидными пластмассами. Применение термопластических полиэфирных блок-амидов допустимо в аэрокосмических компонентах и кабельных оболочках.

Достойные эксплуатационные характеристики обуславливают широкое применение рассматриваемого материала в промышленности и не только. Так, в строительной области термопластичный эластомер используется в качестве уплотнителя окон и дверей, гибкой кровли, является составляющим асфальта, применяется для производства арматуры для трубопроводов, рукояток, накладок и противоударных частей для инструментов.

Термоэластопласты широко применяются и в обувной промышленности в изготовлении подошвы. Благодаря ТЭП основание обуви наделяется такими свойствами как: устойчивость к ультрафиолету и озону, отсутствием продуваемости в узлах, стойкостью к воздействию химикатов и реагентов для посыпки дорог, возможностью окрашивания подошвы в любой цвет, устойчивостью к растяжениям, сохранение эластичности при пониженных температурах и высокой прочностью на разрыв.

Термопластичные эластомеры не обошли стороной и медицинскую сферу. Так, из них получают следующие медицинские изделия:

системы переливания и хранения крови;

элементы медицинских инструментов;

компоненты больничных коек;

груши для аппаратов искусственного дыхания

Помимо всего вышеперечисленного ТЭП используется в производстве всевозможных аксессуаров для автомобилей – бамперов, оконных и дверных уплотнителей, деталей для интерьера, ковриков и прочих изделий.

Рассматривая сферу товаров массового потребления, следует отметить, что термопластичные эластомеры используются для производства детских игрушек, сосок, зубных щеток, сидений для велосипедов, бритвенных станков, различных легкогнущихся компонентов для бытовой техники.

Также данный материал отличается от остальных полимеров легкостью и дешевизной переработки, возможностью в широком пределе изменять свои свойства при синтезе и допускает вариант вторичной переработки.